ساخت قالب برش مقوا | راهنمای کامل و تخصصی

وقتی صحبت از تولید بستهبندی مقوایی میشود، مرحلهای حیاتی وجود دارد که کیفیت محصول نهایی را تضمین میکند: ساخت قالب برش مقوا. قالبهای برش یا همان قالبهای دایکات، به ورقهای ساده مقوا شکل و هویت میدهند و آنها را به جعبههای کاربردی و زیبا تبدیل میکنند. هرچه کیفیت قالب بالاتر باشد، دقت برش و خط تا بیشتر شده و محصول نهایی حرفهایتر و شکیلتر خواهد بود.

ما برای شما در سایت چاپشو تمامی فعالین در حوزه ساخت قالب دایکات و فعالین در حوزه دایکات برش را گرداوری کرده ایم

انواع روش برای ساخت قالب برش مقوا

برای ساخت قالب برش مقوا، روشهای مختلفی وجود دارد که هر کدام مزایا و معایب خاص خود را دارند. انتخاب روش مناسب بستگی به حجم تولید، دقت مورد نیاز، پیچیدگی طرح و بودجه شما دارد. در ادامه به برخی از رایجترین انواع روشها اشاره میکنیم:

- برش لیزری (Laser Cutting):

- توضیح: در این روش، از اشعه لیزر برای برش دقیق مقوا استفاده میشود. لیزر میتواند طرحهای بسیار پیچیده و ظریف را با دقت بالا برش دهد.

- مزایا: دقت بسیار بالا، قابلیت برش طرحهای پیچیده، سرعت مناسب برای تولید با حجم متوسط، عدم نیاز به تماس فیزیکی (کاهش فرسایش ابزار).

- معایب: هزینه اولیه بالای دستگاه، احتمال سوختگی جزئی لبهها (به خصوص در مقواهای نازک یا روشن)، محدودیت در ضخامت مقوا.

- کاربرد: ساخت قالبهای نمونه، تولیدات با تیراژ متوسط، کارهای هنری و دکوراتیو.

- برش با دستگاه کاتر پلاتر (Cutting Plotter/Digital Cutter):

- توضیح: این دستگاهها با استفاده از تیغههای مکانیکی، طرحهای دیجیتالی را روی مقوا برش میدهند. برخی از مدلها قابلیت تا کردن (creasing) مقوا را نیز دارند.

- مزایا: دقت خوب، مناسب برای نمونهسازی و تولیدات با تیراژ کم تا متوسط، قابلیت برش مقوا با ضخامتهای مختلف، هزینه نسبتاً پایینتر از لیزر.

- معایب: سرعت کمتر نسبت به لیزر برای حجمهای بالا، نیاز به تعویض تیغهها، محدودیت در پیچیدگی برخی طرحها.

- کاربرد: نمونهسازی، ساخت جعبههای سفارشی، ماکتسازی، صنایع بستهبندی کوچک.

- قالبسازی با دایکات (Die-Cutting):

- توضیح: این روش برای تولید انبوه قالبهای مقوایی استفاده میشود. در این روش، یک قالب فلزی (معمولاً از تیغههای فولادی ساخته شده) به شکل طرح مورد نظر ایجاد میشود و سپس با اعمال فشار زیاد، مقوا را برش میدهد.

- مزایا: سرعت بسیار بالا برای تولید انبوه، هزینه بسیار پایین در هر واحد برای تیراژهای زیاد، دقت و تکرارپذیری عالی.

- معایب: هزینه اولیه بالای ساخت قالب دایکات، عدم انعطافپذیری برای تغییر طرح (هر تغییر نیاز به ساخت قالب جدید دارد)، مناسب نبودن برای تیراژهای پایین.

- کاربرد: صنایع بستهبندی بزرگ (جعبههای شیرینی، پیتزا، لوازم خانگی و غیره)، تولید کارت ویزیت و کارت دعوت در تیراژ بالا.

- برش دستی و استفاده از شابلون (Manual Cutting with Stencils):

- توضیح: این روش شامل کشیدن طرح روی مقوا و برش آن با ابزارهای دستی مانند کاتر، قیچی و خطکش است. میتوان از شابلونهای از پیش ساخته شده نیز استفاده کرد.

- مزایا: بسیار کمهزینه، مناسب برای نمونهسازی اولیه و پروژههای DIY (خودت انجام بده)، عدم نیاز به تجهیزات خاص.

- معایب: دقت پایین، زمانبر بودن، عدم تکرارپذیری برای تولیدات انبوه، خستگی اپراتور.

- کاربرد: ساخت ماکتهای ساده، پروژههای دانشجویی، کارهای هنری خانگی.

- برش واترجت (Waterjet Cutting):

- توضیح: در این روش، از یک جریان پرفشار آب (که معمولاً با ذرات ساینده مخلوط شده) برای برش مقوا استفاده میشود.

- مزایا: عدم ایجاد حرارت، قابلیت برش مواد مختلف (از جمله مقواهای بسیار ضخیم)، دقت بالا.

- معایب: هزینه بالا، پیچیدگی تجهیزات، برای مقوا معمولاً گزینهای “بیش از حد” قدرتمند است و کمتر استفاده میشود.

- کاربرد: در موارد خاص که مقواهای بسیار ضخیم یا چند لایه نیاز به برش دقیق بدون حرارت دارند.

برای انتخاب بهترین روش، باید ابتدا نیازهای پروژه خود را به دقت تحلیل کنید. آیا به دقت بسیار بالا نیاز دارید؟ آیا قرار است تعداد زیادی از این قالبها را تولید کنید؟ بودجه شما چقدر است؟ با پاسخ به این سوالات میتوانید روش مناسب را انتخاب کنید.

| روش | توضیح | مزایا | معایب | کاربرد |

|---|---|---|---|---|

| برش لیزری (Laser Cutting) | استفاده از اشعه لیزر برای برش دقیق مقوا | – دقت بسیار بالا – قابلیت برش طرحهای پیچیده – سرعت مناسب برای تیراژ متوسط – عدم تماس فیزیکی (کاهش فرسایش ابزار) | – هزینه اولیه بالای دستگاه – احتمال سوختگی لبهها – محدودیت در ضخامت مقوا | ساخت قالبهای نمونه، تولید متوسط، کارهای هنری و دکوراتیو |

| کاتر پلاتر (Cutting Plotter/Digital Cutter) | برش با تیغههای مکانیکی بر اساس طرح دیجیتال (برخی مدلها قابلیت خطتا دارند) | – دقت خوب – مناسب برای تیراژ کم تا متوسط – امکان برش ضخامتهای مختلف – هزینه کمتر از لیزر | – سرعت کمتر از لیزر – نیاز به تعویض تیغه – محدودیت در طرحهای بسیار پیچیده | نمونهسازی، جعبه سفارشی، ماکتسازی، بستهبندی کوچک |

| دایکات (Die-Cutting) | استفاده از قالب فلزی و فشار زیاد برای برش انبوه | – سرعت بسیار بالا – هزینه پایین در تیراژ بالا – دقت و تکرارپذیری عالی | – هزینه اولیه بالای قالب – انعطافناپذیر در تغییر طرح – نامناسب برای تیراژ پایین | بستهبندی صنعتی، جعبههای پیتزا و شیرینی، کارت ویزیت/دعوت |

| برش دستی با شابلون | برش با ابزار دستی (کاتر، قیچی، خطکش) یا شابلون آماده | – بسیار کمهزینه – مناسب برای نمونه اولیه و DIY – بدون نیاز به تجهیزات خاص | – دقت پایین – زمانبر – عدم تکرارپذیری – خستگی اپراتور | ماکت ساده، پروژههای دانشجویی، هنر خانگی |

| برش واترجت (Waterjet Cutting) | استفاده از جریان آب پرفشار (معمولاً همراه ذرات ساینده) | – بدون حرارت (عدم سوختگی) – قابلیت برش مقواهای ضخیم – دقت بالا | – هزینه زیاد – تجهیزات پیچیده – بیش از حد قدرتمند برای مقوا | موارد خاص: مقواهای ضخیم یا چندلایه با نیاز به برش بدون حرارت |

مراحل ساخت قالب برش مقوا (دایکات)

به طور کلی، مراحل ساخت قالب برش مقوا با روشهای مختلف، از طراحی تا تولید نهایی، شباهتهایی دارند اما در جزئیات اجرا متفاوت هستند. در اینجا، مراحل اصلی هر یک از روشهای ذکر شده را به صورت گام به گام توضیح میدهیم:

1. مراحل ساخت قالب با برش لیزری (Laser Cutting)

مرحله 1: طراحی دیجیتال (Digital Design)

- نرمافزار: از نرمافزارهای طراحی برداری (Vector-based) مانند Adobe Illustrator, CorelDRAW, یا AutoCAD استفاده کنید.

- فرمت فایل: طرح را در فرمتهای سازگار با دستگاه لیزر مانند DXF, SVG, AI یا PDF ذخیره کنید.

- نکات طراحی: خطوط برش (Cut lines) را با رنگ خاصی (معمولاً قرمز) و خطوط حکاکی یا تا کردن (Score/Engrave lines) را با رنگ دیگری مشخص کنید. دقت کنید که خطوط باید کاملاً بسته و بدون لبههای باز باشند.

مرحله 2: آمادهسازی مواد و تنظیمات دستگاه

- انتخاب مقوا: مقوای مناسب با ضخامت و کیفیت مورد نظر را انتخاب کنید.

- تنظیمات دستگاه: مقوا را روی میز کار دستگاه لیزر قرار دهید. تنظیمات دستگاه شامل توان لیزر (Power)، سرعت برش (Speed) و فرکانس (Frequency) را بر اساس نوع و ضخامت مقوا انجام دهید. توان بالا برای برش کامل و توان پایینتر برای حکاکی یا تا کردن استفاده میشود.

مرحله 3: برش و تولید

- ارسال فایل: فایل طراحی شده را به نرمافزار کنترل دستگاه لیزر ارسال کنید.

- اجرای برش: فرآیند برش را آغاز کنید. دستگاه لیزر به صورت خودکار مسیرهای مشخص شده در فایل را دنبال کرده و مقوا را برش میدهد.

- کنترل کیفیت: پس از اتمام برش، قالب را از دستگاه خارج کرده و از کیفیت برش و دقت آن اطمینان حاصل کنید.

2. مراحل ساخت قالب با دستگاه کاتر پلاتر (Cutting Plotter)

مرحله 1: طراحی و آمادهسازی فایل

- نرمافزار: مانند روش برش لیزری، از نرمافزارهای طراحی برداری استفاده کنید.

- فرمت فایل: فایل را در فرمتهای سازگار مانند SVG, DXF, EPS یا Ai ذخیره کنید.

- نکات طراحی: خطوط برش و خطوط تا کردن (Score/Crease) را به دقت از هم تفکیک کنید. برخی نرمافزارهای کاتر پلاتر دارای ابزار اختصاصی برای این کار هستند.

مرحله 2: تنظیمات دستگاه و تیغه

- انتخاب تیغه: تیغه مناسب برای برش مقوا را در دستگاه نصب کنید. تیغههای مختلف برای برش، حکاکی یا تا کردن وجود دارند.

- تنظیم فشار و سرعت: فشار (Pressure) و سرعت (Speed) برش را بر اساس ضخامت و نوع مقوا تنظیم کنید. فشار کافی برای برش کامل و نه بیش از حد برای جلوگیری از پاره شدن مقوا ضروری است.

- قرار دادن مقوا: مقوا را روی پد چسبناک (Cutting Mat) دستگاه قرار دهید تا در حین برش حرکت نکند.

مرحله 3: برش و جمعآوری

- ارسال فایل: فایل را از طریق USB یا اتصال بیسیم به دستگاه ارسال کنید.

- اجرای برش: فرآیند برش را آغاز کنید. دستگاه با حرکت تیغه، طرح را روی مقوا برش میدهد. در صورت نیاز به تا کردن، تیغه مخصوص تا کردن جایگزین میشود.

- برداشتن قالب: پس از پایان کار، مقوای برش خورده را به آرامی از پد جدا کرده و قطعات اضافی را از قالب اصلی خارج کنید.

3. مراحل ساخت قالب با دایکات (Die-Cutting)

مرحله 1: طراحی قالب (Die Design)

- تخصص: این مرحله نیاز به تخصص یک طراح قالب دایکات دارد.

- طراحی: طرح جعبه یا قالب مورد نظر به صورت برداری (وکتور) طراحی میشود. در این طرح، خطوط برش، خطوط تا کردن و خطوط پرفراژ مشخص میگردند.

مرحله 2: ساخت قالب دایکات فیزیکی

- مواد: از تختههای چوبی (معمولاً چند لایه) یا فلزی استفاده میشود.

- تولید: بر اساس طرح دیجیتال، شیارهایی در تخته ایجاد میشود. سپس تیغههای فولادی مخصوص برش و تا کردن، به دقت و با دست در این شیارها جایگذاری میشوند. این فرآیند بسیار دقیق و حرفهای است تا قالب نهایی بدون نقص باشد.

مرحله 3: تولید انبوه (Mass Production)

- دستگاه دایکات: قالب ساخته شده روی دستگاه دایکات (پرس) نصب میشود.

- اجرای تولید: برگههای مقوا به صورت دستی یا خودکار در دستگاه قرار گرفته و با اعمال فشار بسیار زیاد، قالب دایکات به طور همزمان تمام خطوط برش و تا کردن را روی مقوا ایجاد میکند.

- پستولید (Post-Production): برگههای برش خورده از دستگاه خارج شده و با دست یا دستگاههای اتوماتیک، قسمتهای اضافی جدا میشوند. سپس، جعبهها تا شده و آماده بستهبندی میگردند.

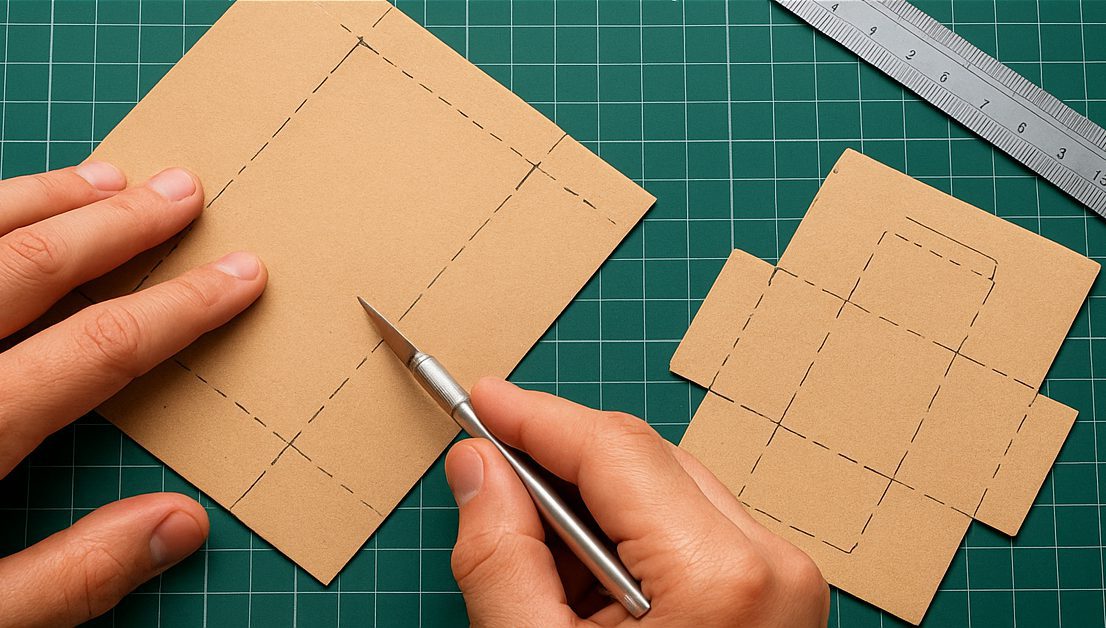

4. مراحل ساخت قالب با برش دستی و شابلون (Manual Cutting)

مرحله 1: آمادهسازی طرح

- پرینت یا رسم: طرح قالب مورد نظر را روی یک کاغذ ضخیم یا مقوای نازک پرینت گرفته یا به صورت دستی رسم کنید. این طرح به عنوان شابلون عمل میکند.

مرحله 2: ساخت شابلون

- برش شابلون: با استفاده از کاتر و خطکش، طرح روی کاغذ ضخیم را به دقت برش دهید تا شابلون شما آماده شود.

مرحله 3: برش نهایی مقوا

- قرار دادن شابلون: شابلون را روی مقوایی که میخواهید قالب را از آن بسازید، قرار دهید.

- رسم طرح: با استفاده از مداد یا قلم، طرح را از روی شابلون روی مقوا منتقل کنید.

- برش دستی: با استفاده از کاتر و یک خطکش فلزی، خطوط طرح را به دقت برش دهید. برای خطوط تا کردن میتوانید از یک سوزن یا ابزار مخصوص تا کردن (scoring tool) استفاده کنید.

انتخاب هر یک از این روشها به نیاز پروژه، تعداد تولید و بودجه شما بستگی دارد. هرچه به تولید انبوه نزدیکتر شوید، روشها پیچیدهتر، گرانتر اما در نهایت مقرونبهصرفهتر خواهند شد.

| روش | مراحل | توضیحات |

|---|---|---|

| برش لیزری (Laser Cutting) | مرحله 1: طراحی دیجیتال | استفاده از نرمافزارهای برداری (Illustrator, CorelDRAW, AutoCAD) → ذخیره در فرمت DXF, SVG, AI, PDF → تفکیک خطوط برش (قرمز) و حکاکی/تا کردن (رنگ دیگر) |

| مرحله 2: آمادهسازی مواد و دستگاه | انتخاب مقوا → قرار دادن روی میز دستگاه → تنظیم توان (Power)، سرعت (Speed) و فرکانس (Frequency) متناسب با ضخامت مقوا | |

| مرحله 3: برش و تولید | ارسال فایل به دستگاه → اجرای برش اتوماتیک → کنترل کیفیت خروجی و بررسی لبهها | |

| کاتر پلاتر (Cutting Plotter) | مرحله 1: طراحی فایل | طراحی برداری → ذخیره در فرمت SVG, DXF, EPS, AI → تفکیک خطوط برش و تا کردن |

| مرحله 2: تنظیمات دستگاه | نصب تیغه مناسب (برش یا تا) → تنظیم فشار و سرعت متناسب با مقوا → قرار دادن مقوا روی پد چسبناک | |

| مرحله 3: برش و جمعآوری | ارسال فایل به دستگاه → اجرای برش/تا → جدا کردن مقوا از پد و حذف قسمتهای اضافی | |

| دایکات (Die-Cutting) | مرحله 1: طراحی قالب | طراحی وکتوری جعبه → مشخص کردن خطوط برش، تا و پرفراژ (توسط طراح حرفهای) |

| مرحله 2: ساخت قالب فیزیکی | ایجاد شیار در تخته چوبی/فلزی → نصب تیغههای فولادی در شیارها با دقت بالا | |

| مرحله 3: تولید انبوه | نصب قالب روی دستگاه پرس → قرار دادن مقوا و برش با فشار بالا → جداسازی اضافات و تا کردن برای بستهبندی | |

| برش دستی با شابلون (Manual Cutting) | مرحله 1: آمادهسازی طرح | پرینت یا رسم دستی طرح روی کاغذ ضخیم/مقوای نازک برای شابلون |

| مرحله 2: ساخت شابلون | برش دقیق طرح با کاتر و خطکش برای آمادهسازی شابلون | |

| مرحله 3: برش نهایی مقوا | قرار دادن شابلون روی مقوای اصلی → انتقال طرح با مداد → برش دستی با کاتر و خطکش → ایجاد خطوط تا با ابزار scoring |

اجزای اصلی در ساخت قالب برش مقوا

1. تخته قالب

- معمولاً از چوب چندلا (Birch یا Beech) یا تختههای رزینی استفاده میشود.

- ضخامت استاندارد برای قالب تخت: ۱۸ میلیمتر.

2. تیغها

- تیغ برش: برای بریدن دقیق مقوا.

- تیغ خط تا: با نوک گرد برای ایجاد خط تا.

- تیغ پرفراژ: برای ایجاد خطوط نیمهبرش.

- مشخصات فنی مهم: ارتفاع (۲۳٫۸ یا ۲۶٫۸ میلیمتر)، زاویه برش (۳۰–۶۰ درجه)، سختی و نوع روکش (کروم یا تفلون).

2/1. جنس تیغههای مورد استفاده در قالب برش مقوا

۱. تیغههای برش (Cutting Rules)

-

فولاد فنری (Carbon Spring Steel): رایجترین جنس، انعطافپذیر و مقاوم در برابر شکست.

-

فولاد سختکاریشده (Hardened Steel): مقاومتر و مناسب تیراژهای بالا.

-

روکشدار (Chrome-Plated / Teflon-Coated): اصطکاک کمتر، برش تمیزتر، دوام بیشتر در تیراژهای سنگین.

-

Stainless Steel: برای محیطهای مرطوب یا شرایط خاص؛ کمتر رایج ولی مقاوم در برابر زنگزدگی.

۲. تیغههای خط تا (Creasing Rules)

-

معمولاً از فولاد نرمتر نسبت به تیغه برش ساخته میشوند تا به جای بریدن، فقط خطی ایجاد کنند.

-

نوک آنها گرد یا تخت است (نه تیز).

-

گاهی سطح تیغه با روکش تفلون یا کروم پوشانده میشود تا حرکت مقوا نرمتر باشد.

۳. تیغههای پرفراژ (Perforating Rules)

-

از فولاد فنری یا فولاد کربنی سختکاریشده ساخته میشوند.

-

لبه آنها ترکیبی از دندانه و فضای خالی است (مثلاً ۲ دندانه برش – ۱ فضای خالی).

-

بسته به کاربرد (مثل جعبه دارویی یا بستهبندی مواد غذایی)، دندانهها میتوانند ریز یا درشت باشند.

2/2. نکات تخصصی انتخاب جنس تیغه

-

تیراژ پایین: فولاد فنری ساده کافی است.

-

تیراژ متوسط تا بالا: فولاد سختکاریشده یا روکشدار پیشنهاد میشود.

-

مقوای گرماژ بالا یا کارتن لایهای: تیغههای ضخیمتر و سختتر انتخاب شوند.

-

خط تاهای عمیق: تیغه نرمتر با نوک گرد استفاده شود تا مقوا پاره نشود.

-

پرفراژ برای بستههای مصرفی (مثل دارویی): تیغه فولادی دقیق با دندانههای یکنواخت.

3. ابرهای لاستیکی

- جلوگیری از گیرکردن ضایعات و افزایش سرعت تولید.

- سختیها: نرم (آبی)، متوسط (قرمز)، سخت (سیاه).

4. سوسه (Nick)

- بریدگیهای کوچک روی تیغ برای متصل ماندن ورقهای برشخورده.

- کاربرد: جلوگیری از پخش شدن ورقها در هنگام تولید انبوه.

5. کانترپلیتها

- ابزار کمکی برای ایجاد خط تا دقیق.

- جنس: پرتینکس، مقوای فشرده یا استیل.

انواع قالبهای برش مقوا

- قالب تخت (Flatbed): دقیق و مناسب تیراژ پایین تا متوسط.

- قالب روتاری (Rotary): سریع و مناسب تولید انبوه کارتن و بستهبندیهای حجیم.

- ساندویچ دای (Sandwich Die): دارای استحکام بالا و طول عمر بیشتر.

- قالب ترکیبی: امکان انجام همزمان برش، تا، فویلکوبی و برجستهسازی.

جدول مقایسه انواع قالبهای برش مقوا

| نوع قالب | دقت برش | سرعت تولید | تیراژ مناسب | هزینه ساخت | کاربردها |

|---|---|---|---|---|---|

| قالب تخت (Flatbed) | ⭐⭐⭐⭐ | ⭐⭐ | پایین تا متوسط | متوسط | جعبه دارویی، بستهبندیهای لوکس |

| قالب روتاری (Rotary) | ⭐⭐⭐ | ⭐⭐⭐⭐ | بالا | بالا | کارتن مادر، بستهبندی حجیم و تیراژ انبوه |

| ساندویچ دای (Sandwich Die) | ⭐⭐⭐⭐ | ⭐⭐⭐ | متوسط تا بالا | بالا | کارهای دقیق و طولانیمدت |

| قالب ترکیبی | ⭐⭐⭐⭐ | ⭐⭐–⭐⭐⭐ | متوسط | بالا | برش + برجستهسازی، فویلکوبی، کارهای لوکس |

دستگاههای برش مقوا با قالب دایکات

- دستی: برای تولید محدود.

- نیمهاتوماتیک: انتخابی مناسب برای چاپخانههای کوچک.

- اتوماتیک: سرعت و دقت بالا برای تیراژ انبوه.

- انواع: دستگاه فکی، پینگپنگی، لترپرس و بابست.

برندهای برجسته دستگاه دایکات در ایران

1. ماشینسازی حرفه و فن

-

این شرکت اولین و تنها تولیدکننده دستگاه دایکات تخت اتومات ایرانی است. دارای بیش از نیم قرن تجربه در زمینه طراحی و ساخت است.

2. ماشینسازی مقصدجو

-

با بیش از ۲۰ سال سابقه، یکی از پیشتازان طراحی، تولید و فروش دستگاههای کارتنسازی در ایران به شمار میرود.

-

دفتر این مجموعه خدماتی مانند نصب رایگان، آموزش اپراتور و راهاندازی کارگاه را نیز ارائه میدهد.

3. برند «BOBEST» (دایکات Best)

-

نامی مورد اشاره در میان خطوط تولیدی داخل ایران است که بهعنوان یک برند باکیفیت در دستگاههای دایکات شناخته میشود.

-

این دستگاهها بهخصوص در تولید کارتنهای حاوی پلی اتیلن کاربرد دارند

4. انواع دستگاههای چینی و وارداتی

-

دستگاههای دایکات فکی و پینگپنگی با برندهایی مانند هایپک (Hypack) و حرفه و فن (اخیراً مونتاژ یا تقلیدشده) مورد استفاده قرار میگیرند.

-

نمونههایی از دستگاه دایکات فکی با مدلهای سال 2008، 2010 و 1398 ارائه شدهاند.

5. شرکت پلاکهای مرتبط

-

سازندگانی مانند آوا صنعت نیز در حوزه دستگاههای لمینت، پرس سینی و دایکات فعالاند

-

همچنین سنیپک (seny.pack)، اقدام به واردات و ساخت دستگاههای دایکات روتاری و سایر تجهیزات جعبهسازی کرده است.

نکات تخصصی در ساخت قالب برش مقوا

- انتخاب تیغ مناسب بر اساس جنس مقوا (گرماژ پایین یا بالا).

- فرمول مهم: ارتفاع تیغ خط تا = ارتفاع تیغ برش – ضخامت مقوا.

- نگهداری: قالبها باید در محیط خشک نگهداری شوند؛ روغنکاری و تعویض ابرهای فرسوده الزامی است.

- اشتباهات رایج: استفاده از ابر نامناسب، سوسهزنی غیراصولی، یا طراحی خلاف راه مقوا.

هزینه ساخت قالب برش مقوا

عوامل تأثیرگذار بر قیمت قالب:

- نوع تخته (معمولی یا رزینی وارداتی).

- کیفیت تیغ (استاندارد یا روکشدار).

- پیچیدگی طرح (تعداد برش و خط تا).

- تیراژ تولید و نیاز به پوشالگیری.

نرمافزارها و تکنولوژیهای جدید در قالبسازی

- نرمافزارها: ArtiosCAD، Impact، Package Designer.

- تکنولوژیهای مدرن:

- استفاده از لیزر فیبر نوری (دقت بیشتر نسبت به CO₂).

- جاگذاری تیغها با ربات.

- استفاده از چاپ سهبعدی برای تولید قطعات کمکی.

نمونههای کاربردی ساخت قالب برش مقوا

- جعبه دارویی: نیازمند دقت بالا در خط تا و برش.

- جعبه پیتزا: استفاده از تیغهای مقاومتر برای مقوای ضخیم.

- هاردباکس لوکس: ترکیب قالب دایکات با برجستهسازی و فویلکوبی.

ساخت قالب برش مقوا یکی از مهمترین مراحل در صنعت بستهبندی است. انتخاب درست متریال، تیغها و دستگاه مناسب میتواند باعث افزایش کیفیت و کاهش هزینهها شود. اگر قصد سفارش قالب دارید، حتماً به مواردی مثل تیراژ تولید، جنس مقوا و سطح پیچیدگی طراحی توجه کنید تا بهترین نتیجه را بگیرید.